媒體中心

- 首頁

- 公司新聞

文章來源于《世界金屬導(dǎo)報》

金宇智能檢測新成果

助力鋼鐵產(chǎn)品質(zhì)量提升

——鋼板全板面相控陣超聲波自動探傷系統(tǒng)研發(fā)及應(yīng)用項目獲評“國際先進(jìn)”

一、前言

我國鋼鐵產(chǎn)品存在低端過剩、高端依賴進(jìn)口的窘迫境地。因此,大幅提升現(xiàn)有產(chǎn)品的綜合性能,提高現(xiàn)有產(chǎn)品的質(zhì)量,是各大鋼鐵企業(yè)急需解決的重大課題。

對鋼材產(chǎn)品進(jìn)行無損探傷檢測,是確保出廠產(chǎn)品質(zhì)量的一個重要手段。針對目前超聲波探傷常見的漏檢問題,江蘇金宇智能檢測系統(tǒng)有限公司聯(lián)合相關(guān)科研單位,開發(fā)了國內(nèi)首臺鋼板全板面相控陣超聲波探傷系統(tǒng)。該系統(tǒng)通過相控陣檢測技術(shù),可對鋼材產(chǎn)品進(jìn)行高精度檢測及缺陷統(tǒng)計,不僅可以確保出廠均為高質(zhì)量產(chǎn)品,也能通過缺陷統(tǒng)計分析,達(dá)到優(yōu)化產(chǎn)品生產(chǎn)工藝,快速提高鋼材產(chǎn)品綜合性能,大幅提高產(chǎn)品質(zhì)量。4月20日,中國鋼鐵工業(yè)協(xié)會在南鋼組織召開科技成果評價會,“鋼板全板面相控陣超聲波自動探傷系統(tǒng)研發(fā)及應(yīng)用”項目獲評“國際先進(jìn)”。

二、現(xiàn)狀和問題

國內(nèi)鋼廠用于鋼板檢測的超聲波自動探傷機,都是從美國和德國進(jìn)口的采用水膜法耦合探傷設(shè)備,探頭型式為一發(fā)三收和一發(fā)四收的縱波直射法檢測,此探傷方式僅能檢測與鋼板軋制面平行的缺陷。鋼板的有效檢測范圍和檢測能力都受到限制,造成鋼板四周邊部和鋼板上、下近表面的缺陷容易漏檢,以及鋼板邊部的橫向非分層缺陷不能檢測。不能滿足核電鋼板、軍用鋼板、海底管線用鋼板、壓力容器用鋼板、橋梁用鋼板等高質(zhì)量鋼材的要求,嚴(yán)重影響了鋼板質(zhì)量檢測,給客戶安全使用帶來隱患。

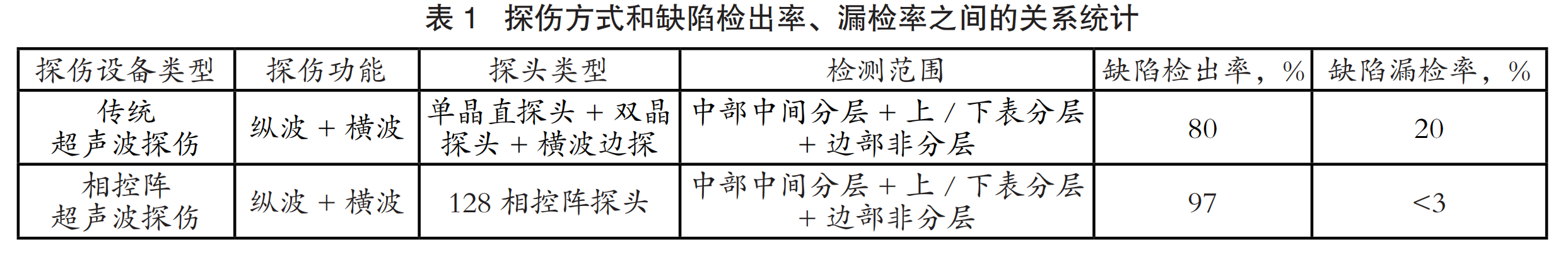

國內(nèi)板材自動化檢測采用非相控陣的單通道超聲波探頭分辨率低,只能檢測分層等接近于平行鋼板表面的缺陷,上下表面盲區(qū)較大,邊部盲區(qū)較大且非分層缺陷易漏檢。兩種探傷方式的對比結(jié)果見表1。

本項目開發(fā)的鋼板全板面相控陣超聲波探傷系統(tǒng),完美解決了以上痛點問題。將多達(dá)上百個小的超聲晶片集成到一個探頭中,通過預(yù)先計算的相位延時對每個晶片進(jìn)行獨立激發(fā),最終合成所需的聲場波形,實現(xiàn)在被測鋼板中的聲束聚焦和轉(zhuǎn)向。

本項目開發(fā)的鋼板全板面相控陣超聲波探傷系統(tǒng),完美解決了以上痛點問題。將多達(dá)上百個小的超聲晶片集成到一個探頭中,通過預(yù)先計算的相位延時對每個晶片進(jìn)行獨立激發(fā),最終合成所需的聲場波形,實現(xiàn)在被測鋼板中的聲束聚焦和轉(zhuǎn)向。

三、研發(fā)工作流程

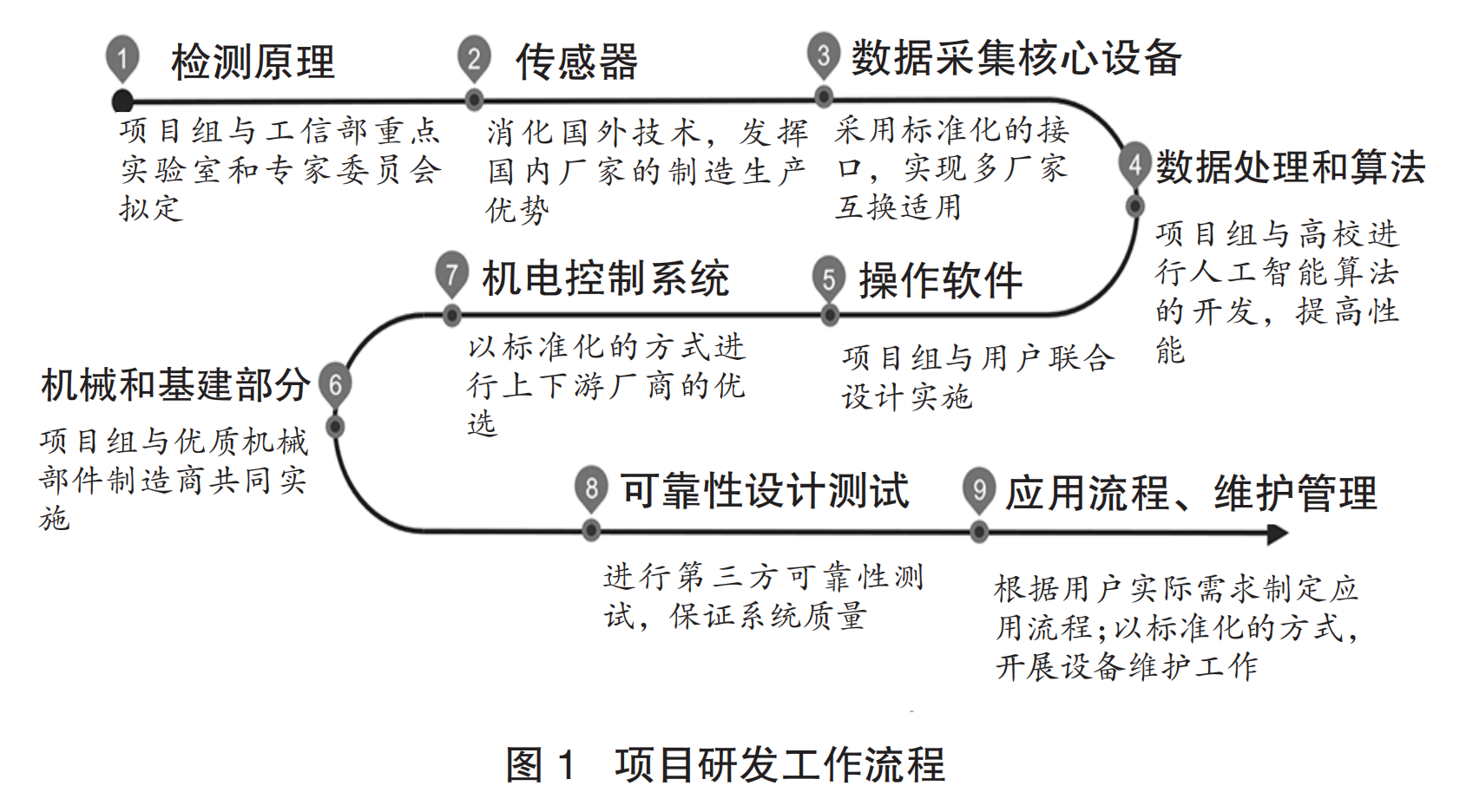

本項目充分發(fā)揮和優(yōu)選工信部、學(xué)會和行業(yè)協(xié)會、國內(nèi)外和全產(chǎn)業(yè)鏈范圍的高校、科研機構(gòu)、廠商的資源優(yōu)勢,進(jìn)行方案優(yōu)化、評審和實施。對于傳感器、檢測原理、數(shù)據(jù)處理和算法等核心關(guān)鍵技術(shù),采用多方合作、技術(shù)引進(jìn)、聯(lián)合開發(fā)的方式進(jìn)行。項目研發(fā)工作流程分為9大部分,如圖1所示。項目通過打造高水平、高起點的優(yōu)質(zhì)示范項目,促進(jìn)產(chǎn)業(yè)鏈的整合和整體提升。

♦2019年6月-2020年2月,中厚板探傷設(shè)備項目立項,項目組針對原設(shè)備不具備軟件標(biāo)準(zhǔn)自定義及無橫波檢測能力,無法滿足現(xiàn)有高端客戶需求,進(jìn)行技術(shù)方案制定。

♦ 2020年3月-8月,設(shè)計檢測方案、現(xiàn)場試塊制作及測試。針對板卷廠的實際需求,通過反復(fù)交流,確定了探傷的詳細(xì)指標(biāo)和性能要求,并準(zhǔn)備測試方案進(jìn)行實際驗證。

♦ 2020年9月-12月,技術(shù)路線確定,技術(shù)方案設(shè)計及論證。通過前期的測試驗證,明確了檢測方案可行,開始進(jìn)行整體的自動化設(shè)計和可行性論證,通過大量的前期設(shè)計分析和與客戶的研討,識別出對應(yīng)的風(fēng)險,并制定相應(yīng)的解決方案。

♦ 2021年1月-6月,詳細(xì)技術(shù)方案、詳細(xì)圖紙設(shè)計及評審優(yōu)化。整體技術(shù)方案確定后,開始逐一功能部件的詳細(xì)設(shè)計,并在設(shè)計過程中確認(rèn)制作的技術(shù)指標(biāo)和驗收標(biāo)準(zhǔn),直到后續(xù)的生產(chǎn)制作。

♦ 2021年7月-2022年3月,設(shè)備采購、制造、出廠前調(diào)試及測試。通過實地考察多家供應(yīng)商,確認(rèn)其生產(chǎn)能力和檢驗?zāi)芰Γ⑼ㄟ^南鋼對相關(guān)供應(yīng)商的審核要求,確定最后的生產(chǎn)單位,開始生產(chǎn)。在設(shè)備生產(chǎn)結(jié)束后,在裝配車間進(jìn)行了詳細(xì)的測試驗證,期間多次邀請用戶單位進(jìn)行調(diào)試指導(dǎo)工作,確保到現(xiàn)場后滿足生產(chǎn)需求。

♦ 2022年4月-6月,設(shè)備現(xiàn)場安裝。發(fā)貨前進(jìn)行了詳細(xì)的出廠驗收,并與用戶單位協(xié)調(diào)了檢修時間進(jìn)行安裝,并整改了現(xiàn)場輥道的平整度,確保設(shè)備穩(wěn)定運行。

♦ 2022年7月-9月,調(diào)試及試生產(chǎn)。與出廠前的調(diào)試不同,在實際調(diào)試過程中對于信號的連鎖,信息的傳輸,以及機械結(jié)構(gòu)的穩(wěn)定性都提出了更高的要求,也充分說明了前期測試工作的重要性和必要性。2個月即完成了整體設(shè)備的調(diào)試并進(jìn)入試生產(chǎn)。

♦ 2022年10月,設(shè)備CNAS校準(zhǔn)測試。為證實設(shè)備的可行性及規(guī)范性要求,在設(shè)備上線后進(jìn)行了CNAS認(rèn)證,確保了設(shè)備的規(guī)范性。

♦ 2022年11月至今,設(shè)備穩(wěn)定投入鋼板探傷檢測生產(chǎn)及設(shè)備持續(xù)優(yōu)化改進(jìn);通過近半年的運行時間,系統(tǒng)出現(xiàn)了很多穩(wěn)定性和設(shè)計不足的問題,針對這些問題,在運行過程中進(jìn)行動態(tài)改進(jìn)和調(diào)整,滿足不同工況對于設(shè)備的要求,期間累計對38項問題點做出改進(jìn),并持續(xù)跟蹤使用情況。

四、產(chǎn)品性能與創(chuàng)新性成果

(一)產(chǎn)品性能

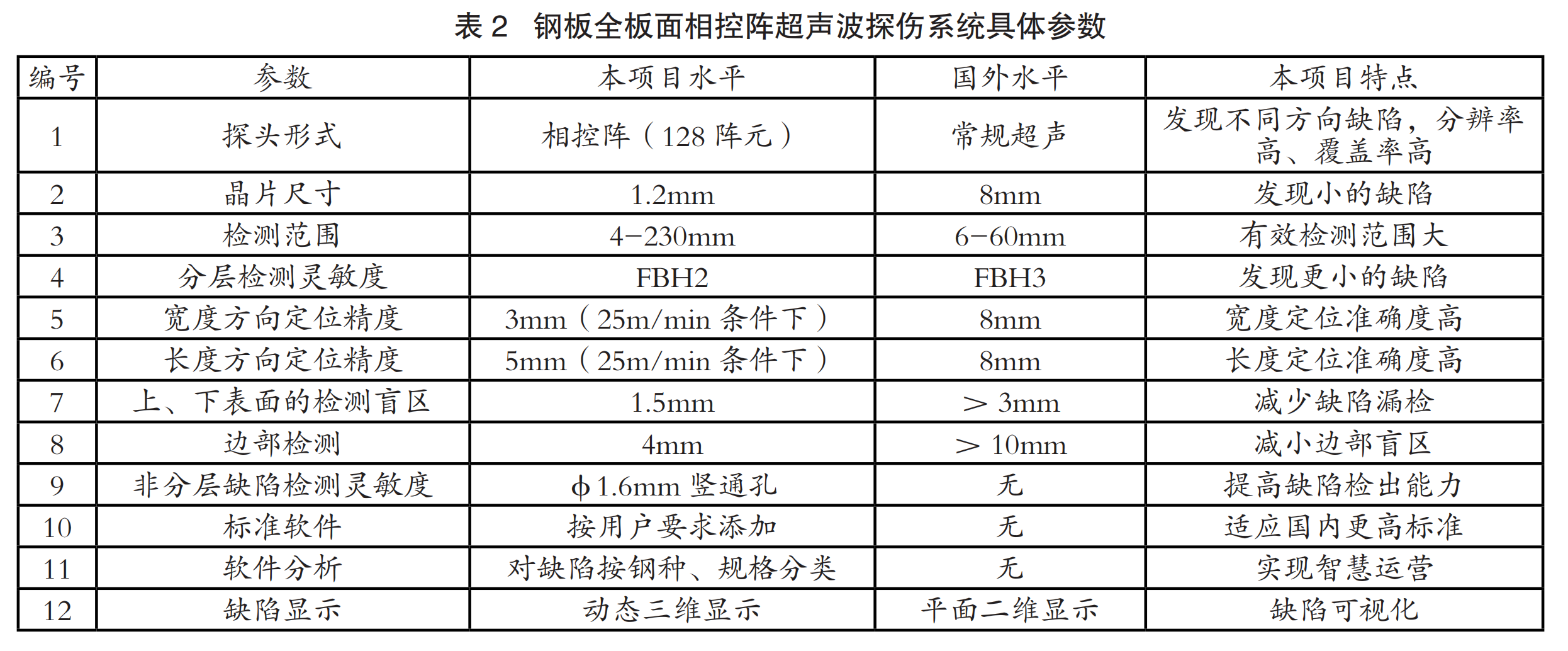

鋼板邊部探傷功能能夠?qū)崿F(xiàn)邊部橫波檢測,非分層缺陷檢測靈敏度可達(dá)到φ1.6mm豎通孔的水平;分層檢測靈敏度從僅為FBH5提升至FBH2的水平;鋼板上、下表面的檢測盲區(qū)從大于3mm降至1.5mm;鋼板四周邊部檢測盲區(qū)由大于10mm降至4mm的水平。探傷厚度覆蓋范圍4-230mm。產(chǎn)品性能參數(shù)見表2。

(二)創(chuàng)新性成果

1)采用的全板面相控陣縱波檢測+邊部100mm橫波檢測技術(shù),是無損檢測領(lǐng)域的重大技術(shù)創(chuàng)新,填補了國內(nèi)鋼板相控陣超聲波檢測的空白。

2)實現(xiàn)相控陣探頭激活孔徑可靈活設(shè)置,鋼板探傷全過程超聲波方向焦距自由變換,檢測厚度覆蓋4mm到230mm的行業(yè)實際應(yīng)用,表面盲區(qū)<1.5mm。

3)探傷全過程聲束在鋼板內(nèi)部偏轉(zhuǎn)、變換焦距,縮小邊部盲區(qū)檢測范圍(<5mm),且可檢測出非分層缺陷。

4)設(shè)置獨立的邊部和頭尾探相控陣縱波和橫波檢測,適應(yīng)5m寬度鋼板檢測,利用超聲波連續(xù)可調(diào)扇形掃查特性,檢測鋼板邊部100mm范圍內(nèi)不同方向的缺陷;邊探與中間探頭陣列重復(fù)覆蓋,避免板邊偏移造成缺陷漏檢。

5)在不更換探頭的情況下,實現(xiàn)所有鋼板檢測標(biāo)準(zhǔn)的全覆蓋;軟件內(nèi)置多種標(biāo)準(zhǔn),可人工增添及自定義探傷標(biāo)準(zhǔn)。

6)內(nèi)置多種智能算法,重復(fù)頻率高,檢測速度快,能有效避免鋼板缺陷漏檢;采用解耦表征、機器學(xué)習(xí)等人工智能算法,實現(xiàn)缺陷精確的定位、定量以及形貌直觀三維顯示。

7)獨具耦合監(jiān)控通道虛擬技術(shù),使用一套硬件,虛擬產(chǎn)生兩個通道,各自調(diào)整增益范圍等關(guān)鍵參數(shù),實現(xiàn)一個探傷一個監(jiān)視功能。耦合監(jiān)控方便靈活,具有自校驗及探頭性能評判功能,降低人員勞動強度,防止定標(biāo)不準(zhǔn)。

五、工程應(yīng)用及前景

本項目成果為全國首套鋼板全板面相控陣超聲波探傷大型設(shè)備,已成功應(yīng)用于南鋼集團,取代了國外進(jìn)口設(shè)備,是目前國內(nèi)中厚鋼板檢測靈敏度和檢測功能最全面的探傷機,同時也是國內(nèi)唯一一臺全板面相控陣的鋼板超聲自動化檢測探傷機。國內(nèi)首創(chuàng)的全板面相控陣超聲(縱波+橫波)技術(shù)為國產(chǎn)鋼板超聲檢測設(shè)備進(jìn)入國際高端檢測市場創(chuàng)造了條件。

在更高的質(zhì)量目標(biāo)促使下,作為鋼廠產(chǎn)品的質(zhì)量保障手段,未來的鋼廠大型自動化無損檢測裝備,將實現(xiàn)對更多類型、更小的缺陷的檢測,更低的誤報率和漏報率,以適應(yīng)下游用戶和行業(yè)新標(biāo)準(zhǔn)的要求。項目組研發(fā)及量產(chǎn)結(jié)合全板面、全相控陣、全聚焦深度的超聲波檢測技術(shù)的自動化無損檢測設(shè)備,自主掌握相控陣超聲波檢測傳感器相控陣精密控制和采集部分、缺陷重構(gòu)算法等核心科技,能夠?qū)崿F(xiàn)4-230mm不同厚度鋼板的缺陷檢測,填補國內(nèi)無高性能鋼板全板面探傷機的空白,其中全板面相控陣超聲(縱波+橫波)技術(shù)為國內(nèi)首創(chuàng),對于國內(nèi)鋼廠質(zhì)量提升及數(shù)字化、智能化轉(zhuǎn)型發(fā)展具有極大的吸引力。